摘要

为研究平纹机织叠层和三维角联锁增强聚脲柔性复合材料的抗侵彻性能,以15 mm角联锁整体织物及叠层平纹织物(单层厚度0.39 mm,40层)为研究对象,通过表面喷涂聚脲制备2种不同织物结构的超高分子量聚乙烯(UHMWPE)织物/聚脲柔性复合材料;采用1.1 g柱状楔形破碎片,开展了弹道侵彻实验,并获取了弹道极限速度和比吸能;在此基础上,借助超景深显微镜及计算机断层扫描仪,观察侵彻后UHMWPE织物/聚脲柔性复合材料的表面及内部损伤形貌,分析抗破片侵彻机制。研究结果表明:UHMWPE织物/聚脲柔性复合材料抗破片侵彻性能具有明显的织物结构效应;相较于同厚度的叠层平纹织物增强聚脲柔性复合材料,角联锁织物增强聚脲柔性复合材料的弹道极限速度提升了4.9%;对于未被穿透的UHMWPE织物/聚脲柔性复合材料,其被侵彻过程主要包括聚脲对破片的包裹、剪切冲塞和纤维拉伸断裂破坏;叠层平纹织物的主要失效模式为剪切冲塞、分层失效,角联锁织物主要为纤维拉伸变形、拉伸断裂破坏。

关键词: 角联锁织物; 柔性复合材料; 破片侵彻; 弹道极限速度; Micro-CT技术; 超高分子量聚乙烯

Abstract

Objctive Fragmented pieces resulted from explosion on doors, windows and walls are hidden dangers threatening people's life and safety. At present, the explosion-proof equipment is used for high-efficiency, high-speed and large-area protection. Ultra-high molecular weight polyethylene (UHMWPE) fabric/polyurea flexible composites received much attention recently owing to their low density, high performance, flexibility, corrosion resistance, outstanding intrusion resistance and portability. Therefore, it is important to understand the damage mechanism of UHMWPE fabric/polyurea flexible composites under the high-speed impact of broken fragments for engineering applications.

Method 15 mm angle-interlocked monolithic fabrics and laminated plain fabrics (single layer thickness of 0.39 mm, 40 layers) were used in this research. Flexible composites were manufactured by surface spraying with polyurea, named 2D-C and 3D-C, respectively. A 1.1 g wedge-headed cylindrical projectile was adopted to impact on the two types of UHMWPE fabric/polyurea flexible composites to obtain the ballistic limiting velocity V50, the specific energy absorption (SEA) and the backface deformation. Based on this, surface and internal damage morphology studies were carried out to reveal the intrusion damage mechanism.

Results In case of equal thickness, 3D-C panel demonstrates greater V50 and SEA values and a wider overall area of deformation on the backface with greater depth of backface signature. This is related to the fact that the binding warp yarns in the angle-interlock fabrics can transmit stress waves in the thick direction. In addition, the damage to the polyurea surface is minor for both types of composites. At the same time, computed tomo-graphy (CT) scans were carried out in the warp, weft, and thick directions of the local areas of the non-penetrating bullet holes of the two types of composites to study the penetration process and damage patterns in the non-penetrating state. In the thickness direction, the annular stripes near the 3D-C bullet holes is relatively denser and more pronounced, which is related to the fact that shock waves propagate faster in angle-interlock fabrics and that more yarns are involved in the energy dissipation. Cross-sectional profiles of 2D-C and 3D-C illustrate that 2D-C damage areas are dominated by massive fiber compression shear damage in both the warp and weft cross-sections at the upper end of the bullet hole. The compression shear damage to the fibers at the upper end of the 3D-C perforations is less severe than in 2D-C, but the tensile deformation of the top layer fibers is clearly visible in almost every cut. At the same time, four main types of damage areas were obtained by observing and counting the damage morphology of the two types of composites, and they are the perforated zone of the polyurea layer (Zone 1), the zone where the broken piece is caught (Zone 2), and the zone where the left and right sides of the broken piece are subjected to shearing and stretching (Zone 3, Zone 4). it can be seen that along the weft and warp directions after chip penetration 2D-C accounted for 54.82% and 69.98% of the damage in Zone 2. Cross-sectional view of 2D-C and 3D-C. However, 3D-C accounts for relatively little of the damage in Zone 2, with the main areas of damage being Zone 3 and Zone 4.

Conclusion The study showed that the resistance of the UHMWPE/polyurea flexible composites to projectile penetration has a significant fabric structure effect. The ballistic limiting velocity of the angle-interlock fabric-reinforced polyurea flexible composite is increased by 4.9% compared to that of the laminated plain fabric-reinforced polyurea flexible composite of the same thickness. For the unpenetrated UHMWPE/polyurea flexible composites, the penetration process involves mainly polyurea wrapping around the projectile, shear punching and fiber tensile fracture damage. The main failure modes for laminated plain fabrics are shear punch plugging and delamination failure, which for angle-interlock fabrics are mainly fiber tensile deformation and tensile fracture damage.

Keywords: angle-interlocked fabric; flexible composite; projectile penetration; ballistic limit velocity; micro-CT technology; ultra-high molecular weight polyethylene

本文引用格式

刘东炎, 郑成燕, 王晓旭, 钱坤, 张典堂. 超高分子量聚乙烯织物/聚脲柔性复合材料的抗破片侵彻机制[J]. 纺织学报, 2023, 44(03): 79-87 doi:10.13475/j.fzxb.20220303809

LIU Dongyan, ZHENG Chengyan, WANG Xiaoxu, QIAN Kun, ZHANG Diantang. Projectile penetration mechanism of ultra-high molecular weight polyethylene fabric/polyurea flexible composites[J]. Journal of Textile Research, 2023, 44(03): 79-87 doi:10.13475/j.fzxb.20220303809

近年来,炸弹袭击门窗、玻璃、墙体而产生的破碎片是威胁人民生命安全的最大隐患,防爆装具向高效化、快速化和大面积防护方向逐步发展。超高分子量聚乙烯(UHMWPE)织物/聚脲复合材料因其低密度、高性能、柔性化、耐腐蚀、突出抗侵彻性能和方便携带等优势而得到学者的广泛关注[1⇓-3]。因此,开展破碎片高速冲击下UHMWPE织物/聚脲复合材料的织物结构设计和破坏机制研究具有重要的工程应用价值。

大量研究表明,在复合材料表面涂覆聚脲可减少高速冲击对目标物的伤害。Mohotti等[4]通过在复合铝板上涂覆不同厚度的聚脲,发现其不仅降低了弹丸的剩余速度,并且可以减少飞行粒子和碎片对目标物的伤害。Iqbal等[5]综述了聚氨酯基复合材料的制备、表征、性能及其在减爆、防弹等方面的应用,分析了聚脲的硬段和软段结构对其防爆性能的影响机制。

此外,复合材料的弹道性能与增强体的织物结构密切相关[6]。目前,用于弹道防护的织物结构主要包括单向(UD)、二维机织、三维机织以及三维编织等[7]。Langston[8]针对UHMWPE层合复合材料,构建了弹道冲击理论模型。结果显示,当子弹撞击UHMWPE层合复合材料时,应力波将从冲击点开始沿着面内进行传播,且会在其背面形成凸起[9]。何业茂等[10]研究了弹丸侵彻下UHMWPE层合复合材料的分层响应机制。翁浦莹等[11]研究表明,相比于冲击面为准正交结构单元的机织复合材料,冲击面为正交结构单元复合材料的单位面积高速冲击能量吸收值高出35.7%。Flanagan等[12]研究了二维机织、三维机织和针刺非织造等不同结构织物增强复合材料的高速冲击力学行为,结果表明,相比其它结构,三维机织复合材料具有最高的抗冲击损伤容限,展示了优异的结构完整性。Aswani等[13]研究表明,相比于二维机织物,三维机织物的弹道冲击断裂载荷和能量吸收均具有一定优势。总体来讲,由于厚度方向纱线的引入,三维整体织物及复合材料具有较高的抗冲击损伤容限。目前,有关角联锁织物及增强聚脲柔性复合材料的弹道冲击性能研究鲜有报道。

基于此,本文以15 mm角联锁整体织物及叠层平纹织物(单层厚度0.39 mm,40层)为研究对象,在其表面涂覆3 mm聚脲,制备2种不同织物结构的UHMWPE织物/聚脲柔性复合材料;采用1.1 g柱状楔形破碎片对2种UHMWPE织物/聚脲柔性复合材料进行破片侵彻实验,获得弹道极限速度和比吸能值;在此基础上,开展表面及内部破坏形貌研究,探索侵彻破坏机制,以期为快速抢修、构筑和大面积防护工程提供设计依据。

1 实验材料及方法

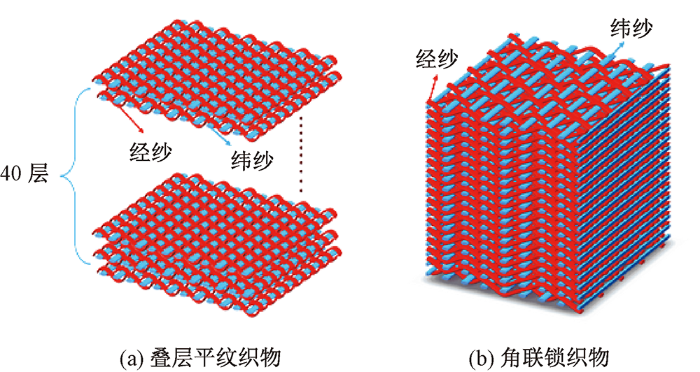

1.1 UHMWPE织物织造及复合材料制备

本文实验选取线密度为133 tex的超高分子量聚乙烯纤维(UHMWPE,荷兰帝曼斯公司)为原料。设计和制备了单层厚度为0.39 mm二维平纹织物、15 mm角联锁织物。在此基础上,将0.39 mm二维平纹织物通过如图1(a)所示厚向叠层形成15 mm织物,分别命名为叠层平纹织物和三维角联锁织物。为便于后期涂覆聚脲,对叠层平纹织物缝合固定,针距为3 cm×3 cm,缝合材料为线密度133 tex的芳纶(烟台泰和新材料股份有限公司)。2种织物结构参数如表1所示。

图1

图1 2种不同结构织物叠层示意图

Fig.1 Schematic diagram of fabric lamination of two different structures.

(a)Laminated plain fabrics;( b)Angle-interlocked fabrics

表1 织物结构参数

Tab.1 Structural parameters of the fabric

| 织物类型 | 尺寸/ (mm×mm) | 经纱线密 度/tex | 纬纱线密 度/tex | 经密/ (根·(10 cm)-1) | 纬密/ (根·(10 cm)-1) | 面密度/ (g·m-2) | 层数 | 厚度/mm | 总质量/g |

|---|---|---|---|---|---|---|---|---|---|

| 叠层平纹织物 | 300×300 | 133 | 133 | 68 | 73 | 169 | 40 | 15.31 | 606.32 |

| 角联锁织物 | 300×300 | 133 | 133×2 | 80 | 30 | 7438.1 | 1 | 15.34 | 660.81 |

实验选用聚天冬氨酸酯聚脲(聚脲硬度≥88,广州昊毅化工)[14],成型聚脲的性能参数如表2所示。在高温高压条件下喷洒至2种15 mm织物迎弹面(聚脲厚度为3 mm),最终制成厚度均为18 mm的2种不同UHMWPE织物增强聚脲柔性复合材料,叠层平纹织物复合材料和角联锁织物复合材料分别记为2D-C和3D-C。

表2 聚脲性能

Tab.2 Polyurea properties

| 凝胶时间/ s | (25±2) ℃ 干燥时间/min | 拉伸强度/ MPa | 撕裂强度/ (N·mm-1) | 耐磨性/ (cm3·(1.61 km)-1) | 附着力/ MPa | 断裂伸长率/ % | 摩擦因数 |

|---|---|---|---|---|---|---|---|

| 15 | ≤10 | ≥20 | ≥65 | ≤0.36 | ≥5.5 | ≥380 | 0.75~0.85 |

1.2 测试与表征

1.2.1 弹道侵彻测试

以标准GJB 4300A—2012《军用防弹衣安全性能技术要求》为依据,采用7.62 mm口径专用破片发射枪和1.1 g柱状楔形破片,子弹速度可通过装药量来控制。

抗破片侵彻实验在中国兵器工业第208研究所进行,2种UHMWPE织物增强聚脲柔性复合材料均进行至少6次有效测试,并获取弹道极限值(V50)[16]。在此基础上,通过复合材料吸收能量与其密度之比,获得比吸能值(SEA)[16]。

1.2.2 断层扫描测试

采用diondo d2微计算机断层扫描仪(德国diondo gmbh公司)对破片侵彻后复合材料进行Micro-CT图像采集和分析。2种不同织物结构复合材料均选择一个未穿透弹孔局部区域进行扫描,尺寸为70 mm×70 mm。扫描的分辨率为6 μm,加速电压为90 kV,束流为120 μA平板探测器,像素为3 072像素×3 072像素,像素规格为139 μm。通过1 600个360°旋转视图(0.225°旋转步长)构建样品的三维扫描图。

2 结果与讨论

2.1 破片高速侵彻力学行为

2种不同织物结构UHMWPE织物/聚脲柔性复合材料的弹道侵彻情况、弹道极限值(V50)和比吸能值(SEA)如表3所示。

表3 2D-C、3D-C的弹速分布及各背弹面弹孔损伤面积

Tab.3 Velocity distributions of 2D-C and 3D-C and damage areas of bullet holes in back surfaces

| 试样类型 | 弹孔编号 | 弹片速度/(m·s-1) | 弹击结果 | V50/(m·s-1) | SEA/(J·m3·kg-1) | 损伤面积/mm2 |

|---|---|---|---|---|---|---|

| 2D-C | 1 | 568.667 | 未穿透 | 559.2 | 272.01 | 1 450.68 |

| 2 | 569.476 | 未穿透 | 1 450.68 | |||

| 3 | 579.039 | 未穿透 | 1 450.68 | |||

| 4 | 585.138 | 穿透 | 1 884.96 | |||

| 5 | 586.338 | 穿透 | 1 727.88 | |||

| 6 | 606.466 | 穿透 | 1 507.97 | |||

| 3D-C | a | 600.420 | 未穿透 | 587.1 | 280.88 | 1 950.93 |

| b | 605.327 | 未穿透 | 2 186.55 | |||

| c | 609.570 | 未穿透 | 3 392.92 | |||

| d | 617.284 | 穿透 | 3 298.67 | |||

| e | 632.111 | 穿透 | 2 799.16 | |||

| f | 652.742 | 穿透 | 3 647.39 |

由表3可看出:3D-C和2D-C的弹道极限值分别为587.1和559.2 m/s,比吸能值分别为280.88和272.01 J·m3/kg。角联锁织物增强聚脲柔性复合材料具有优异的抗弹性能。

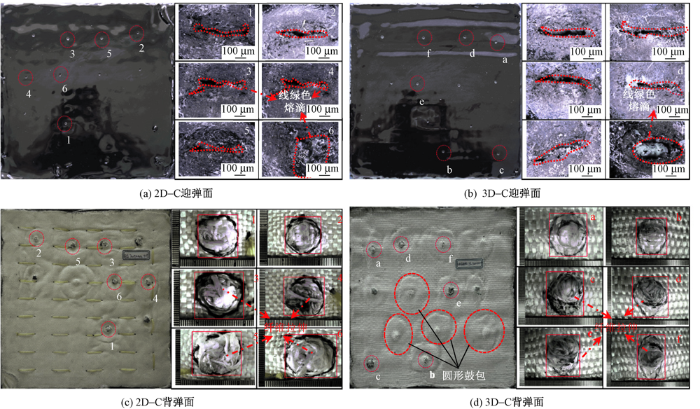

2.2 宏观破坏形貌分析

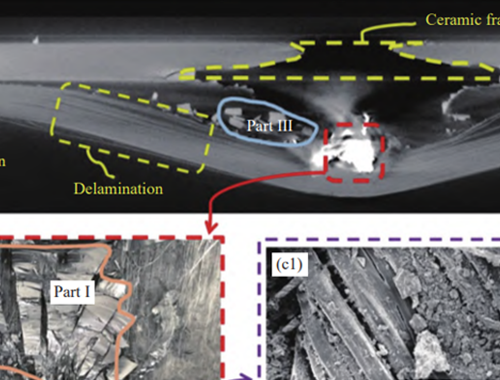

图2(a)、(b)分别为2D-C和3D-C的弹道冲击正面宏微观弹孔损伤形貌。可看出,由于迎弹面的聚脲表面光滑,弹道冲击后试样正面整体损伤均较小且无裂纹扩展的现象[17]。随着弹速的增加,聚脲层的损伤形状逐渐由细长的裂缝扩展为近似椭圆形,且周围有浅绿色的熔滴。这是由于聚脲的耐受温度为150 ℃,随着破片速度的增加,破片能量瞬间增加,且部分动能转化为热能,导致迎弹面损伤范围逐渐扩大[18]。同时,2D-C在侵彻速度为606.466 m/s时,损伤区域已经拓展为近似椭圆形。而3D-C的6个弹孔区域损伤相对轻微,当侵彻速度为652.742 m/s时,损伤才由狭长的细缝转变为熔融状态的椭圆形损伤。

图2

图2 2D-C、3D-C迎、背弹面宏微观损伤形貌

Fig.2 Macroscopic and microscopic damage morpbologies of ballet facing and back surface of 2D-C and 3D-C.

(a) Ballet facing surface of 2D-C; (b) Ballet facing surface of 3D-C; (c) Ballet back surface of 2D-C; (d) Ballet back surface of 3D-C.

图2(c)、(d)分别对应2D-C和3D-C的弹道冲击背面宏微观弹孔损伤形貌。可看出,弹孔的形态均接近椭圆形,分别统计各弹孔在经向与纬向的最大损伤长度,计算得出的损伤面积计算结果如表3所示。显而易见,冲击试样的背部损伤形貌更严重。Naik等[19]认为破片进入试样后,速度逐渐下降,子弹承受阻力不断增大,接近背面时,试样呈现出拉伸破坏。2D-C在外观上看起来损伤轻微,结合表3可知,背部贯穿弹孔损伤面积相较于非贯穿弹孔更大。从图2(c)的弹孔处可清晰地看到背部拉伸破坏的现象随着破片穿透织物而愈加明显。同时,由图2(d)可知,3D-C的背部整体损伤相较于2D-C更严重。弹孔附近可见较多圆形鼓包,这是由于整体性相较于叠层平纹织物更好的角联锁织物各层之间存在接结经纱,应力波在织物之间的传递更快。角联锁织物为了吸收耗散冲击波,阻止破片的进一步扩散,从而背部产生更大的变形。此外,结合表3可得,3D-C的6个弹孔损伤面积均大于2D-C。与2D-C相似,3D-C背部贯穿弹孔损伤面积相较于非贯穿弹孔更大。同时相较于非贯穿弹孔,贯穿弹孔在经向的损伤长度更长。弹孔区域的背部纤维拉伸破坏现象也随着侵彻速度的增加而愈加严重。

2.3 复合材料内部损伤形貌分析

破片侵彻会带来2种方式的潜在威胁,分别为穿透性伤害与非贯穿性钝伤,抵挡穿透性伤害是弹道防护结构的根本目的[10]。因此,针对UHMWPE织物/聚脲柔性复合材料在非贯穿状态下的破片侵彻过程及损伤模式进行研究,对优化UHMWPE织物/聚脲柔性复合材料结构设计具有指导意义。

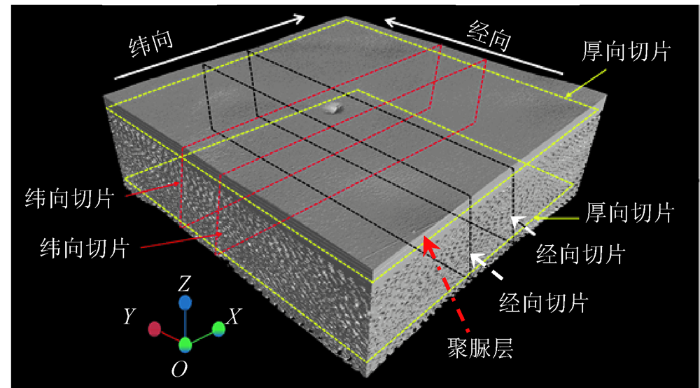

图3为2D-C的非贯穿弹孔区域扫描三维示意图。需要强调的是,该非贯穿弹孔为接近2D-C弹道极限但未穿透的情况。获取纬向、经向、厚向切片。厚向切片从背弹面开始向上扫描。纬向切片从图3最接近XOZ截面的破坏区域开始向经向扫描。经向切片从图3最接近YOZ截面的破坏区域开始向纬向扫描。3D-C的非贯穿弹孔区域的选取及CT扫描方式与2D-C相同,故不再说明。

图3

图3 2D-C的非贯穿弹孔区域CT扫描三维示意图

Fig.3 CT Scanning 3D schematic diagram of 2D-C non-penetrating bullet hole zone

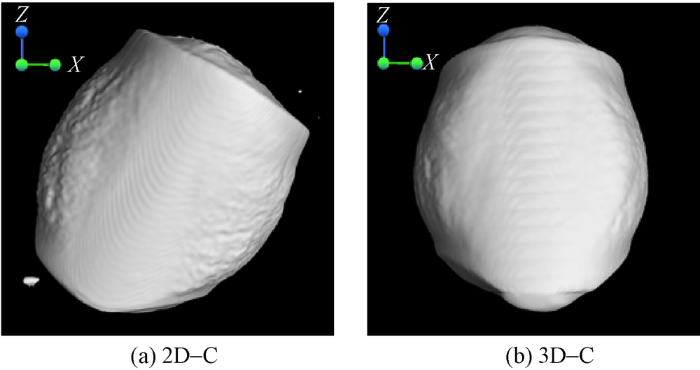

图4为嵌入2D-C和3D-C试样的破片重构图。可看出,破片在2D-C纬向发生了一定的偏转。由于所选取弹孔为非贯穿弹孔,破片并未穿透织物层。这个现象可被解释为,当破片进入织物层时,其剩余能量不足以克服织物层及交织纱线的约束,于是在内部发生了偏转或反弹[10]。然而3D-C并未在纬向上发生明显偏转。其是否在其它方向上发生偏转需要进一步分析。

图4

图4 嵌入2D-C、3D-C的破片重构

Fig.4 Reconstruction of fragments embedded into 2D-C and 3D-C

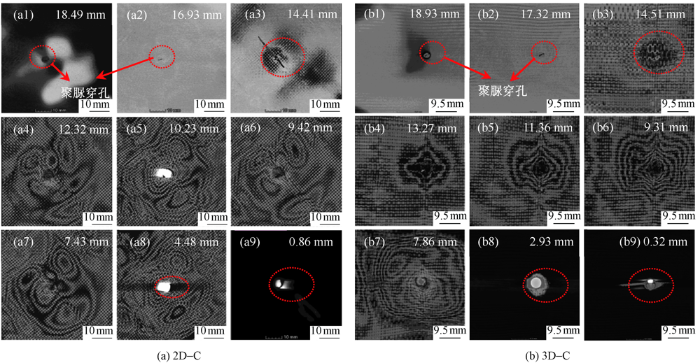

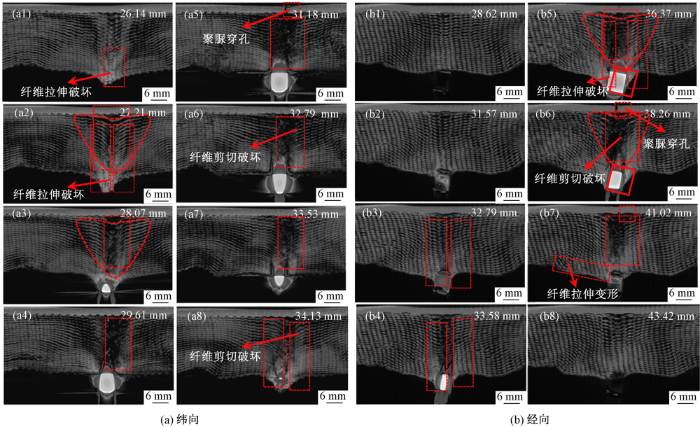

图5为2D-C和3D-C沿厚度方向不同面内位置的断层损伤形貌图。从背弹面开始向上扫描,每个试样沿厚向均匀选取9个具有代表性的的切片位置。因为背弹面凸起,故有些切片大于18 mm。

图5

图5 破片侵彻后2D-C及3D-C厚度方向截面形貌演变

Fig.5 Evolution of cross-sectional morphologies of 2D-C(a) and 3D-C(b) in thickness direction after fragment penetration

由图5可知,随着破片的穿入,聚脲的穿孔尺寸都是呈现先减小的趋势,而进入织物层后破片穿孔尺寸开始增大(a1~a3、b1~b3)。这个现象可被解释为,聚脲在受到冲击波能量时,通过热耗散、黏滞和塑性耗散来耗散能量[4]。聚脲层产生了更大的应变能和内摩擦,缩小了穿孔尺寸。而当进入孔隙较大的织物层时,穿孔开始变大。图中(a8~a9、b8~b9)中白色光点为陷入织物的破片。可看出2D-C和3D-C着弹处附近有着明暗相间的条纹,这种明暗相间的条纹可能是由冲击波的传播引起的[10],而且其条纹分布及形状也有所不同。随着侵彻深度的增大,2D-C弹孔附近慢慢形成了以弹孔为中心的多个层状环形结构,见(a4~a7)所示。3D-C弹孔附近则由放射状的条纹慢慢转变为环形条纹,如图中(b4~b6)所示。显而易见的是,3D-C弹孔附近的环形条纹数量相对更密集且更明显。这个现象可被解释为,冲击波在整体性能好的角联锁织物中的传播更快,更多纱线参与耗能[18]。图中(a9、b9)为破片即将突破织物层的切片位置,此时破片的剩余动能不足以克服织物层的束缚而未能贯穿。

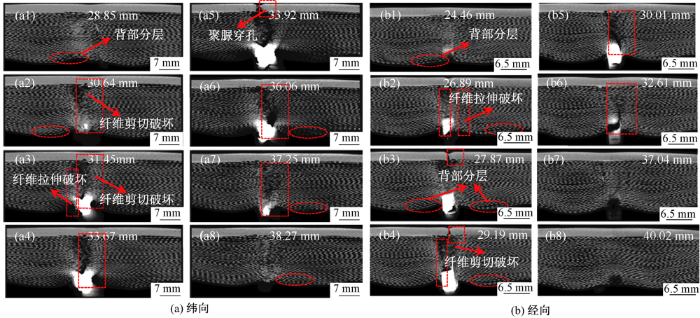

图6、7分别示出破片侵彻后2D-C和3D-C试样的纬向及经向断层损伤形貌图。每个试样沿着纬经向各选取8个具有代表性的的切片位置(a1~a8,b1~b8),其切片距离标示在图中。

图6

图6 破片侵彻后2D-C的纬向、经向截面形貌

Fig.6 Cross-sectional shapes of 2D-C in weft(a)and warp(b)directions after fragment penetration.

图7 破片侵彻后3D-C的纬向、经向截面形貌

Fig.7 Cross-sectional profiles of 3D-C in weft(a)and warp(b)directions after fragment penetration

由图6可知,2D-C聚脲迎弹面穿孔直径远小于破片的尺寸大小,呈现出细小的狭缝,主要分布在穿孔附近,同时,2D-C的损伤区域主要以弹孔上端大量纤维压缩剪切破坏为主。此外,弹孔的两侧呈现较明显的纤维拉伸、剪切破坏[20],2D-C背部发生明显的分层与变形。

由图7可知,3D-C的损伤范围主要是沿着侵彻方向向周围扩散且在空间内呈现圆锥体状。这是由于角联锁织物存在厚度方向上的接结经纱,冲击波在厚度方向上传播的更快、更广[18]。同时,这也与图5中3D-C厚度截面上环形条纹数量更密集且更明显相对应。还可看出,3D-C聚脲迎弹面穿孔损伤区域相较于2D-C更小,3D-C弹孔的上端的纤维压缩剪切破坏相较于2D-C更轻微。同时图7中弹孔两侧也呈现较明显的纤维拉伸、剪切破坏(见图中a1~a2、b3~b6)。背部无明显分层现象,但背部纤维拉伸变形几乎在每个切片中均清晰可见。此外,图中(b5、b6)破片的形态也说明了3D-C中的破片在经向上发生了一定的偏转。

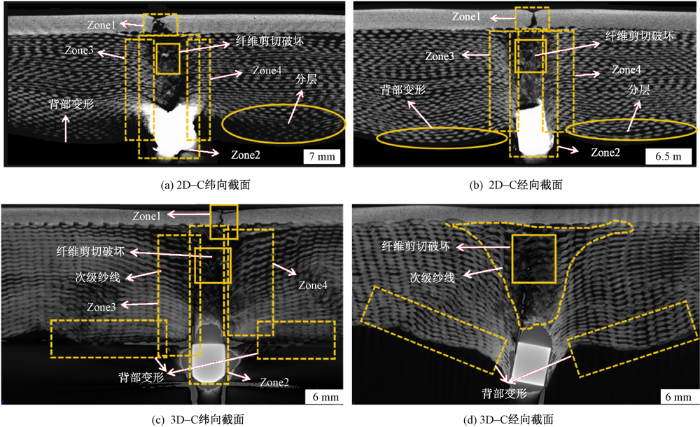

2.4 侵彻损伤机制分析

结合图6、7观察到2D-C及3D-C的破坏区域主要有4种:即聚脲层发生穿孔及破坏的截面区域(Zone1)、破片陷入复合板的截面区域(Zone2)、以及破片两侧(分别是左侧和右侧)受到剪切和拉伸作用而断裂或弯曲的纱线区域(Zone3、Zone4)。

针对图6中(a5、b4)和图7中(a5、b5)这些较为典型的截面位置图进行损伤机制分析,如图8所示。统计图6、7中2D-C及3D-C在纬向及经向的最大损伤长度。再通过调节不同的位移参数对这些区域在经向与纬向的尺寸进行统计和计算,得出这4种破坏区域在整体的最大损伤范围内所占的比例,如表4所示。

图8 破片侵彻后2D-C及3D-C沿着纬向和经向的截面图

Fig.8 Cross-sectional shapes of 2D-C and 3D-C along weft and warp directions after fragment penetration.

(a)2D-C Weft direction cross section;(b)2D-C Warp direction cross section; (c)3D-C Weft direction cross section; (d)3D-C Warp direction cross section

表4 2D-C和3D-C在纬向、经向上最损伤长度及4个破坏区域占最大破坏区域的比值

Tab.4 Most damaged length of 2D-C and 3D-C in weft and warp direction and ratio of four damaged zone to largest damaged zone

| 复合材料 类型 | 纬向损伤长度/ mm | 经向损伤长度/ mm | 纬向局部破坏区域占最大破坏区域的比值/% | 经向局部破坏区域占最大破坏区域的比值/% | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Zone1 | Zone2 | Zone3 | Zone4 | Zone1 | Zone2 | Zone3 | Zone4 | |||

| 2D-C | 15.56 | 28.02 | 16.4 | 54.82 | 7.07 | 38.11 | 21.66 | 69.98 | 19.3 | 10.71 |

| 3D-C | 10.36 | 17.27 | 16.62 | 20.52 | 30 | 35.5 | 14.31 | 38.04 | 35.55 | 26.4 |

由图8(a)、(b)可知,破片侵彻2D-C的过程在厚度方向上可分为3个阶段。第1个阶段为聚脲迎弹面对破片的包裹。试样的局部损伤均较小且无裂纹扩展的现象,见Zone1所示。第2阶段为剪切冲塞。当破片侵彻织物时,破片产生的冲击波瞬间向弹孔附近扩散,产生横向波和纵向波[10]。界面处的纤维同时受到了压缩剪切应力,发生脱散和断裂。平纹组织交织点较多,在受到冲击波作用时,能够很好地耗散能量,但由于没有厚度方向上的纱线,当受到来自厚度方向冲击作用时,会迅速产生剪切破坏。结合表3可知,2D-C在纬向与经向上Zone2区域的占比高达54.82%、69.98%。第3阶段为纤维拉伸断裂破坏过程。通过叠层成型的2D-C背部出现明显的分层现象、纤维剪切、拉伸破坏。内部纤维被拉伸至复合板背侧,阻止破片进一步穿透。

由图8(c)、(d)可知,破片侵彻3D-C的过程在厚度方向上也分为3个阶段。第1个阶段为聚脲迎弹面对破片的包裹。3D-C聚脲迎弹面穿孔损伤区域相较于2D-C更轻微,见图中Zone1。第2阶段为剪切冲塞。结合表3可知,3D-C在Zone2区域占比相对较少,弹孔上端的纤维压缩剪切破坏现象较2D-C轻微。第3阶段为纤维拉伸断裂破坏过程。对于整体性较好的3D-C,冲击波在织物内部迅速传播,扩大了损伤的范围。3D-C以纤维拉伸变形、拉伸断裂等方式进行能量耗散,增加了参与耗能的次级纱线,降低了局部损伤程度。3D-C的主要失效模式为背部的纤维拉伸变形、断裂破坏。最后,破片的剩余速度不足以穿透织物而被交织的纱线困住,形成一定的背凸现象。

3 结论

本文制备2种不同织物结构的超高分子量聚乙烯(UHMWPE)织物/聚脲柔性复合材料。采用1.1 g柱状楔形破碎片,开展了弹道侵彻实验,并获取了弹道极限速度和比吸能。在此基础上,借助超景深显微镜及计算机断层扫描仪(Micro-CT),观察侵彻后UHMWPE织物/聚脲柔性复合材料的表面及内部损伤形貌,分析抗破片侵彻机制,得到以下结论:

1)2种不同织物结构UHMWPE织物/聚脲柔性复合材料的弹道极限值和比吸能值均为角联锁织物复合材料(3D-C)大于叠层平纹织物复合材料(2D-C)。此外,3D-C的弹道极限速度值较2D-C的提升了4.9%。

2)UHMWPE织物/聚脲柔性复合材料的宏观损伤形貌为:聚脲迎弹面表面光滑、局部损伤均较小且无裂纹扩展的现象。背弹面主要呈现为纤维拉伸、背部鼓包。内部损伤形貌为纤维剪切破坏、纤维拉伸破坏、分层、背部变形等。2D-C的主要失效模式是剪切冲塞、分层。3D-C的主要失效模式是纤维拉伸破坏、纤维拉伸变形。

3)UHMWPE织物/聚脲柔性复合材料的非贯穿性侵彻过程可分为3个阶段:第1个阶段为聚脲迎弹面对破片的包裹,聚脲表面损伤较小;第2阶段为剪切冲塞,以纤维压缩剪切破坏为主;第3阶段为纤维拉伸断裂破坏过程,以纤维拉伸断裂、拉伸变形、剪切断裂、分层破坏为主。2D-C的主要吸能方式以第2阶段的剪切冲塞、第3阶段的分层破坏为主。3D-C的主要吸能方式以第3阶段的纤维拉伸断裂、拉伸变形破坏为主。

参考文献 View Option

[1]张典堂.

ZHANG Diantang.

[2]ABTEW M A, BOUSSU F, BRUNIAUX P, et al.

Ballistic impact mechanisms: a review on textiles and fibre-reinforced composites impact responses

[J].

[3]O'MASTA M R, COMPTON B G, GAMBLE E A, et al.

Ballistic impact response of an UHMWPE fiber reinforced laminate encasing of an aluminum-alumina hybrid panel

[J].

DOI:10.1016/j.ijimpeng.2015.08.003 URL [本文引用: 1]

[4]MOHOTTI D, NGO T, MENDIS P, et al.

Polyurea coated composite aluminium plates subjected to high velocity projectile impact

[J].

DOI:10.1016/j.matdes.2013.05.060 URL [本文引用: 2]

[5]IQBAL N, TRIPATHI M, PARTHASARATHY S, et al.

Polyurea coatings for enhanced blast-mitigation: a review

[J].

DOI:10.1039/C6RA23866A URL [本文引用: 1]

[6]CHEESEMAN B A, BOGETTI T A.

Ballistic impact into fabric and compliant composite laminates

[J].

DOI:10.1016/S0263-8223(03)00029-1 URL [本文引用: 1]

[7]SHANAZARI H, LIAGHAT G H, HADAVINIA H, et al.

Analytical investigation of high-velocity impact on hybrid unidirectional/woven composite panels

[J].

DOI:10.1177/0892705715604680 URL [本文引用: 1]

[8]LANGSTON T.

An analytical model for the ballistic performance of ultra-high molecular weight polyethylene composites

[J].

DOI:10.1016/j.compstruct.2017.07.074 URL [本文引用: 1]

[9]SAPOZHNIKOV S B, KUDRYAVTSEV O A, ZHIKHAREV M V.

Fragment ballistic performance of homogenous and hybrid thermoplastic composites

[J].

DOI:10.1016/j.ijimpeng.2015.03.004 URL [本文引用: 1]

[10]何业茂, 焦亚男, 周庆, 等.

超高分子量聚乙烯纤维/水性聚氨酯复合材料层压板抗软钢芯弹侵彻性能及其损伤机制

[J].

HE Yemao, JIAO Yanan, ZHOU Qing, et al.

Mild steel core penetration resistance and damage mechanism of ultra-high molecular weight polyethylene fiber/waterborne polyurethane composite laminates

[J].

[11]翁浦莹, 康凌峰, 孔春凤, 等.

组合式三维机织复合材料的制备及其抗高速冲击性能

[J].

WENG Puying, KANG Lingfeng, KONG Chunfeng, et al.

Preparation of combined three-dimensional woven composites and their high-speed impact resistance

[J].

[12]FLANAGAN M P, ZIKPY M A, WALL J W, et al.

An experimental investigation of high velocity impact and penetration failure modes in textile composites

[J].

DOI:10.1177/002199839903301202 URL [本文引用: 1]

[13]BANDARU A K, AHMAD S, BHATNAGAR N.

Ballistic performance of hybrid thermoplastic composite armors reinforced with Kevlar and basalt fabrics

[J].

DOI:10.1016/j.compositesa.2016.12.007 URL [本文引用: 1]

[14]LIU Q, GUO B, CHEN P, et al.

Investigating ballistic resistance of CFRP/polyurea composite plates subjected to ballistic impact

[J].

[15]赵鹏铎, 黄阳洋, 王志军, 等.

聚脲涂层复合结构抗破片侵彻效能研究

[J].

ZHAO Pengyi, HUANGYangyang, WANG Zhijun, et al.

Study on antifragment penetration efficiency of polyurea coating composite structure

[J].

[16]郑成燕, 宗晟, 张典堂, 等.

织物/聚脲柔性复合材料抗破片侵彻行为

[J].

ZHENG Chengyan, ZONG Sheng, ZHANG Diantang, et al.

Antifragment penetration behavior of fabric/polyurea flexible composites

[J].

[17]侯仰青, 赵莉.

三维角链锁机织物弹道侵彻性能实验研究

[J].

HOU Yangqing, ZHAO Li.

Experimental study of the ballistic penetration performance of 3D angle-interlock woven fabric

[J].

[18]NAIK N K, SHRIRAO P, REDDY B C K.

Ballistic impact behaviour of woven fabric composites: formulation

[J].

DOI:10.1016/j.ijimpeng.2005.01.004 URL [本文引用: 3]

[19]陈磊, 徐志伟, 李嘉禄,

等防弹复合材料结构及其防弹机制

[J].

CHEN Lei, XU Zhiwei, LI Jialu, et al.

Structure and bullet-proof mechanism of ballistic composites

[J].